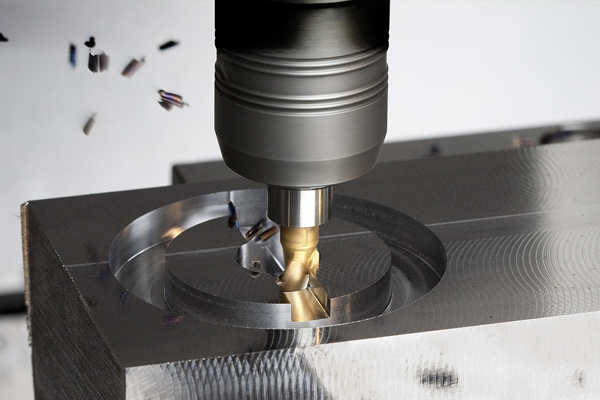

Фрезы по металлу

Фреза - это инструмент для металлообработки, который имеет одну или несколько режущих кромок. Она вращается в шпинделе станка и при контакте с заготовкой снимает с нее слой металла.

Фрезеровка является универсальным методом обработки для деталей любых размеров и форм. Правильно подобранная оснастка позволяет выполнять различные операции, такие как снятие слоя металла определенной толщины, резка металлических заготовок на заданные размеры, нарезание пазов, канавок, обработка торцов и изготовление резных изображений, гравировок и 3D-деталей.

Рассмотрим основные виды фрез по металлу, их строение и материалы, а также способы подбора инструмента для конкретных операций.

Основные типы фрез

- Концевые фрезы имеют цилиндрическую форму и несколько режущих лезвий на торце и боковой поверхности. Они используются для чистовой обработки, например, для очистки уже обработанных поверхностей.

- Дисковые фрезы используются для начальной обработки и резки металлических листов и стержней. Они бывают шлицевыми, двухсторонними и трехсторонними. Шлицевые фрезы имеют режущие кромки только на цилиндрической части, двухсторонние — на цилиндрической и торцевой частях, а трехсторонние — на обеих торцевых и основной частях.

- Угловые фрезы используются преимущественно для фрезерования канавок и бывают одно- и двухугловыми. С помощью двухугловых фрез обрабатываются винтовые углубления.

- Торцевые фрезы (также известные как торцовые фрезы) имеют особую конструкцию, которая позволяет работать только поперечной поверхностью. Они часто используются в металлообработке для точной обработки поверхности и могут иметь большое количество зубьев, что позволяет выполнять получистовую и чистовую обработку.

- Цилиндрическая фреза используется для обработки поверхностей, расположенных параллельно оси инструмента, а острые грани этой фрезы имеют форму винта с заданным углом наклона лезвия относительно оси. Обычно такая фреза устанавливается на этапе получистовой обработки, но также встречаются цилиндрические фрезы с прямым расположением зубцов, которые используются на узких плоскостях.

- Фасонная фреза имеет особую форму зубцов и используется для работы с деталями сложной формы, требующей высокой точности. Затачивается на специальном оборудовании.

- Червячные фрезы используются для нарезки зубьев на валах, шестернях и других деталях в металлообработке. Существует несколько типов червячных фрез, различающихся по степени точности, скорости и качеству обработки. Черновые фрезы используются для грубой обработки детали, чистовые фрезы - для тонкой и точной, а прецизионные фрезы обеспечивают высочайшую точность обработки.

- Сферические фрезы (другое название - шаровые) являются подвидом концевых фрез и используются для формирования воронок и выступов с определенным радиусом. Эти фрезы могут быть использованы для создания рельефных поверхностей и других сложных форм.

Фрезы также различаются по типу хвостовика, который закрепляется в шпинделе фрезерного станка или другого металлообрабатывающего оборудования. Наиболее популярным типом хвостовика является Конус Морзе, который имеет коническую форму (иногда с лапкой и резьбой на конце), что обеспечивает надежное крепление фрезы в шпинделе.

Альтернативным вариантом является цилиндрический хвостовик, который обеспечивает чистовую или получистовую обработку с высокой скоростью вращения до 80 000 оборотов в минуту, согласно стандарту DIN 1835A.

Размеры фрез

Чтобы правильно выбрать режущий инструмент, необходимо учитывать его параметры, которые влияют на скорость и эффективность работы. В первую очередь, это диаметр и рабочая длина.

Обычно соотношение между диаметром и длиной составляет 1:3 или 1:5. При использовании инструмента с другим типоразмером, оптимальную скорость можно рассчитать на основе индивидуальных параметров и рекомендаций производителя.

Также важно учитывать количество зубьев фрезы. Чем больше зубьев, тем выше сила трения, что может повлиять на скорость резки.

Покрытия фрез

Дополнительное напыление необходимо для улучшения рабочих характеристик фрезы, таких как увеличение производительности, продление срока службы и т.д. В настоящее время существует несколько распространенных видов покрытий для фрез:

- TiAlN (Титан-Алюминий-Нитрид) - универсальное покрытие, которое улучшает эффективность фрезы при обработке большинства металлов. Оно повышает термостойкость сплава, уменьшает скорость затупления лезвий и имеет очень высокую адгезию к основному материалу. Покрытие TiAlN обычно имеет черно-фиолетовый цвет.

- TiN (Нитрид Титана) - эффективное покрытие, которое использовалось на метчиках и сверлах, изготовленных из быстрорежущих сталей. Однако, в последнее время, TiN используется все реже для фрезеровальных инструментов из-за его низкой эффективности.

- TiCN - специфичное покрытие, предназначенное для работы с алюминием. Оно улучшает отвод стружки и защищает режущую поверхность от налипания.

- Покрытия из кремниево-нитридных материалов (AlTiXN, TiAlNSin) используются для металлообрабатывающих фрез и придают им красный или голубой оттенок. Такое покрытие обеспечивает фрезе высокую твердость (до 5500 единиц по Виккерсу), а также хорошие антифрикционные и термостойкие свойства.

Напыление может быть выполнено в несколько слоев или направлено на конкретный материал или сплав. Так, для работы с графитом используются фрезы с алмазным покрытием, которое обеспечивает высокую скорость обработки и долговечность инструмента.

Материалы фрез

Существует маркировка фрез для металла, в зависимости от материала, из которого они производятся. Большинство цельных фрез изготавливаются из быстрорежущей стали HSS или твердых сплавов. Давайте рассмотрим преимущества и недостатки каждой из этих вариантов:

HSS (высокоуглеродистая сталь с вольфрамом) - фрезы, изготовленные из HSS, содержат углерод, вольфрам, а также другие элементы. Преимуществами таких фрез являются их высокая прочность, простота и быстрота переточки, а также доступная цена.

Твердосплавные фрезы - изготавливаются в основном из кобальтовых карбидов, обладают высокой твердостью и износостойкостью, хорошей термостойкостью (до 1 000°C и выше) и стабильной работой на высоких оборотах. Выбор между HSS и твердыми сплавами зависит от требований к обрабатываемому материалу и скорости обработки.

Стоимость твердосплавных фрез выше, чем у быстрорежущих аналогов, зато они обеспечивают более высокую точность и производительность при работе с твердыми материалами.

Следует понимать, что разделение фрез на группы по материалу является лишь общим описанием, которое не учитывает всех возможных вариантов и комбинаций материалов. При производстве фрез используются различные материалы, включая быстрорежущие стали, твердые сплавы, минералокерамики, алмазы и кардные проволоки, что позволяет создавать инструменты с оптимальными характеристиками для конкретных задач.

Сборные фрезы со сменными режущими частями также могут иметь различные материалы и технологии, что обеспечивает более высокую производительность и долговечность. Такие фрезы позволяют заменять при износе только режущие элементы, снижая расходы на обслуживание станка. Таким образом, каждый инструмент уникален и требует индивидуального подхода при выборе и использовании.

Подбор типа фрезы

Для достижения высокой точности обработки необходимо правильно подобрать инструмент в зависимости от операции и обрабатываемого материала. На станках с числовым программным управлением (ЧПУ) выполняется множество операций, и для каждой из них требуется уникальный инструмент:

- Для чистовой обработки плоских поверхностей используются цилиндрические фрезы.

- Для резки материала - дисковые фрезы.

- Для грубой обдирки - торцевые или концевые фрезы.

- Для создания канавок и борозд используются торцевые или дисковые фрезы.

- Для обточки кромок и фрезерования в уголках - фигурные или угловые фрезы.

- Для формирования шпоночных пазов используются специализированные шпоночные фрезы.

- Для создания сквозных пазов могут использоваться Т-образные или фигурные фрезы.

Выбор режима работы

В массовом производстве режимы работы для каждой операции рассчитываются заранее, но при мелкосерийном изготовлении или создании уникальных изделий необходимо настраивать станок самостоятельно.

При фрезеровании определяющими факторами являются следующие:

- Скорость резания показывает расстояние, которое преодолевает точка зуба на максимальном удалении от оси вращения за 60 с, и обычно измеряется в метрах, исходя из частоты вращения и размера фрезы.

- Глубиной реза называют расстояние между обработанной поверхностью и той, которую еще предстоит обработать, и она определяет толщину снимаемого металла за одну операцию.

- Подача бывает трёх видов: на зуб (измеряется расстояние перемещения фрезы или заготовки), на оборот (измерение хода детали за полный оборот фрезы) и минутная (длина перемещения заготовки за минуту работы).

Формула для расчета объема металла, который возможно срезать за единицу времени, обычно выглядит следующим образом: W=tBSm, где t обозначает глубину резания в мм, B - ширину фрезерования мм, а Sм - минутная подача мм/мин.

Увеличение любых из перечисленных параметров приведет к повышению производительности фрезерования. Однако, важно обращать внимание на точность деталей и соответствие их техническим требованиям.

Состояние поверхности обработанных изделий определяется двумя факторами: шероховатостью и поверхностным слоем. Режущее действие инструмента влияет не только на геометрические параметры материала, но также и на его структуру, меняя его механические свойства.

Когда давление и температура становятся слишком высокими, поверхностный слой может деформироваться и упрочняться. Это может привести к разнице в качестве между внешней и внутренней частями заготовки. Глубина поверхностного упрочнения зависит от режима работы и может варьироваться от 0.5 мм при грубой обработке до 0.1 мм при чистовом фрезеровании.

Нюансы при работе с разными материалами

Каждый металл или сплав обладает своей структурой и особенностями резания:

- Чугун хорошо поддается сухой резке с использованием специального инструмента, но может быть обработан и обычной фрезой при применении смазочно-охлаждающей жидкости. Серый высокоуглеродистый чугун при резке дает короткую стружку, которую легко удалять из рабочей зоны.

- Медь и бронза - это вязкие материалы, которые требуют использования твердосплавных фрез и применения смазочно-охлаждающих жидкостей (СОЖ). Они также очень чувствительны к скорости резания, так как на высоких оборотах могут забиться спиральные канавки инструмента.

- Титан является прочным материалом, который нуждается в азотировании или оксидировании перед началом фрезерования. Для работы с ним необходимо использовать шпиндель с коротким вылетом конуса для снижения вибрации. Минимально допустимая подача на зуб в работе с титаном равна 0,1 мм.

- Жаропрочные стали и сплавы требуют использования твердосплавных инструментов при работе с ними. Из-за повышенного циклического напряжения, инструмент изнашивается быстрее, чем при работе с обычными материалами, поэтому необходимо строго соблюдать скоростной режим и тщательно контролировать охлаждение.

Подводя итоги, можно сказать, что выбор фрезы для работы с металлическими заготовками зависит от нескольких факторов:

- Тип операции (резание, фрезерование, гравирование и т.д.).

- Материал и покрытие режущего инструмента.

- Конструкция фрезы (отношение длины к диаметру, количество зубьев и т.п.).

- Ожидаемые режимы резания, включая необходимость использования смазочно-охлаждающей жидкости.

- Свойства обрабатываемого металла.

Только полное понимание задачи, строгое соблюдение выбранной технологии и учет всех этих факторов позволят достичь высокой точности, скорости и качества обработки.